采用电子控制燃油喷射及排放的柴油机即为电喷柴油机。电喷柴油喷射系统由传感器、ECU(电控系统)和执行机构三部分组成。其任务是对喷油系统进行电子控制,实现对喷油量以及喷油定时随运行工况的实时控制。采用转速、油门踏板位置、喷油时刻、进气温度、进气压力、燃油温度、冷却水温度等传感器,将实时检测的参数同时输入ECU,与已储存的设定参数值或参数图谱(MAP图)进行比较,经过处理计算,按照最佳值或计算后的目标值把指令送到执行器。执行器根据ECU指令控制喷油量(供油齿条位置或电磁阀关闭持续时间)和喷油正时(正时控制阀开闭或电磁阀关闭始点),同时对废气再循环阀、预热塞等执行机构进行控制,使柴油机运行状态达到最佳。

1.柴油机电子控制系统的控制内容及功能(表3-17)

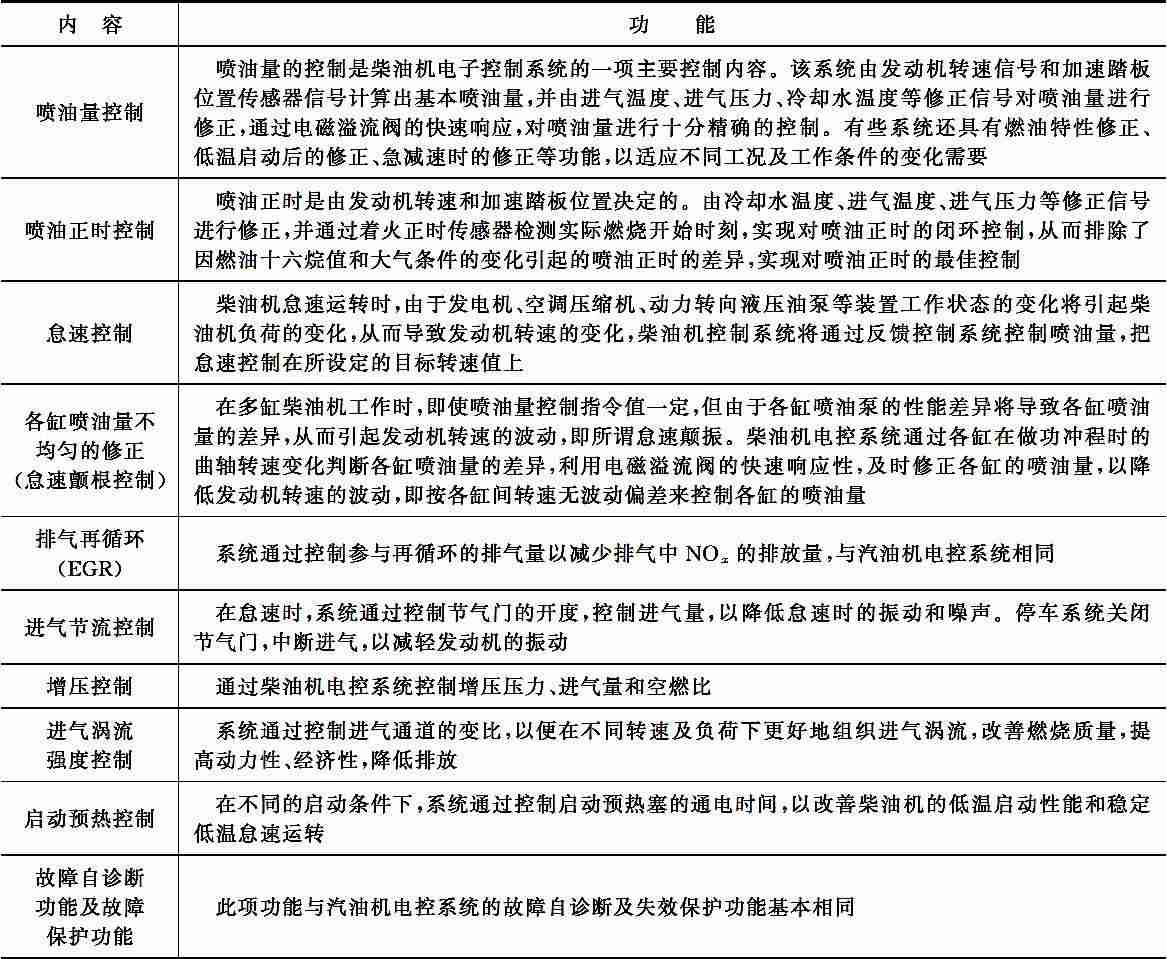

表3-17 柴油机电子控制系统的控制内容及功能

2.柴油机电子控制系统的控制方式(喷油提前角)

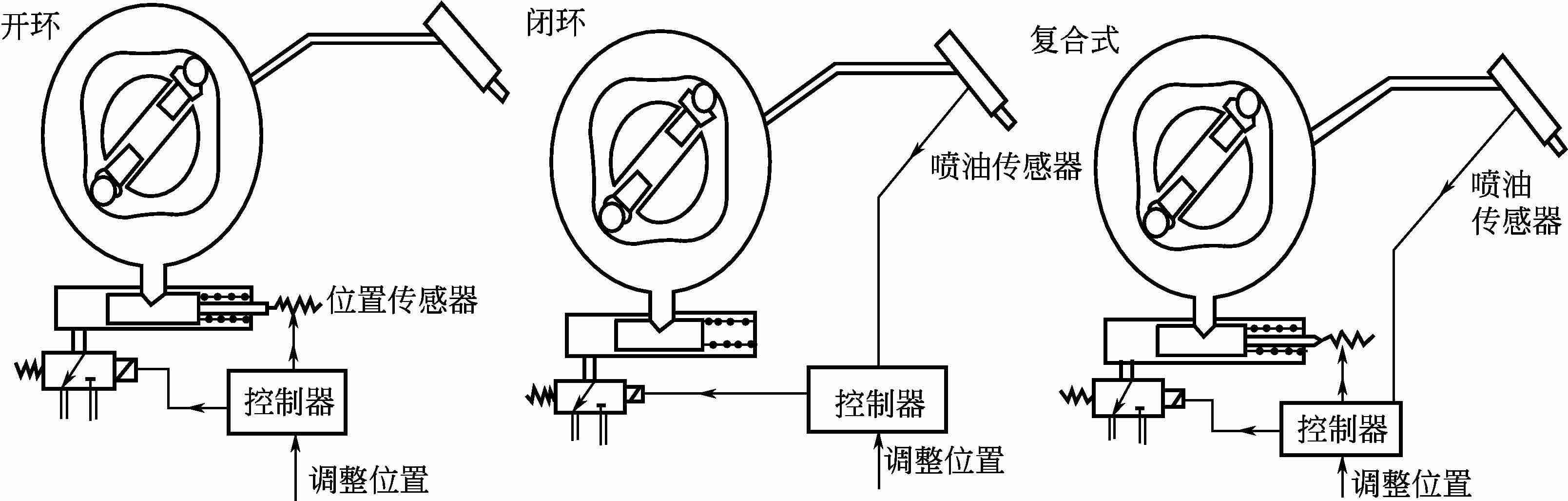

柴油机电子控制系统的控制方式可分为三大类:开环控制、闭环控制和开环-闭环综合(复合式)控制,如图3-147及表3-18所示。三冲控制方式对柱塞式喷油泵相分配泵均适用。

图3-147 柴油机电子控制系统的控制方式

表3-18 柴油机电子控制系统的控制方式的类别及说明

1.柴油机电子控制系统的组成

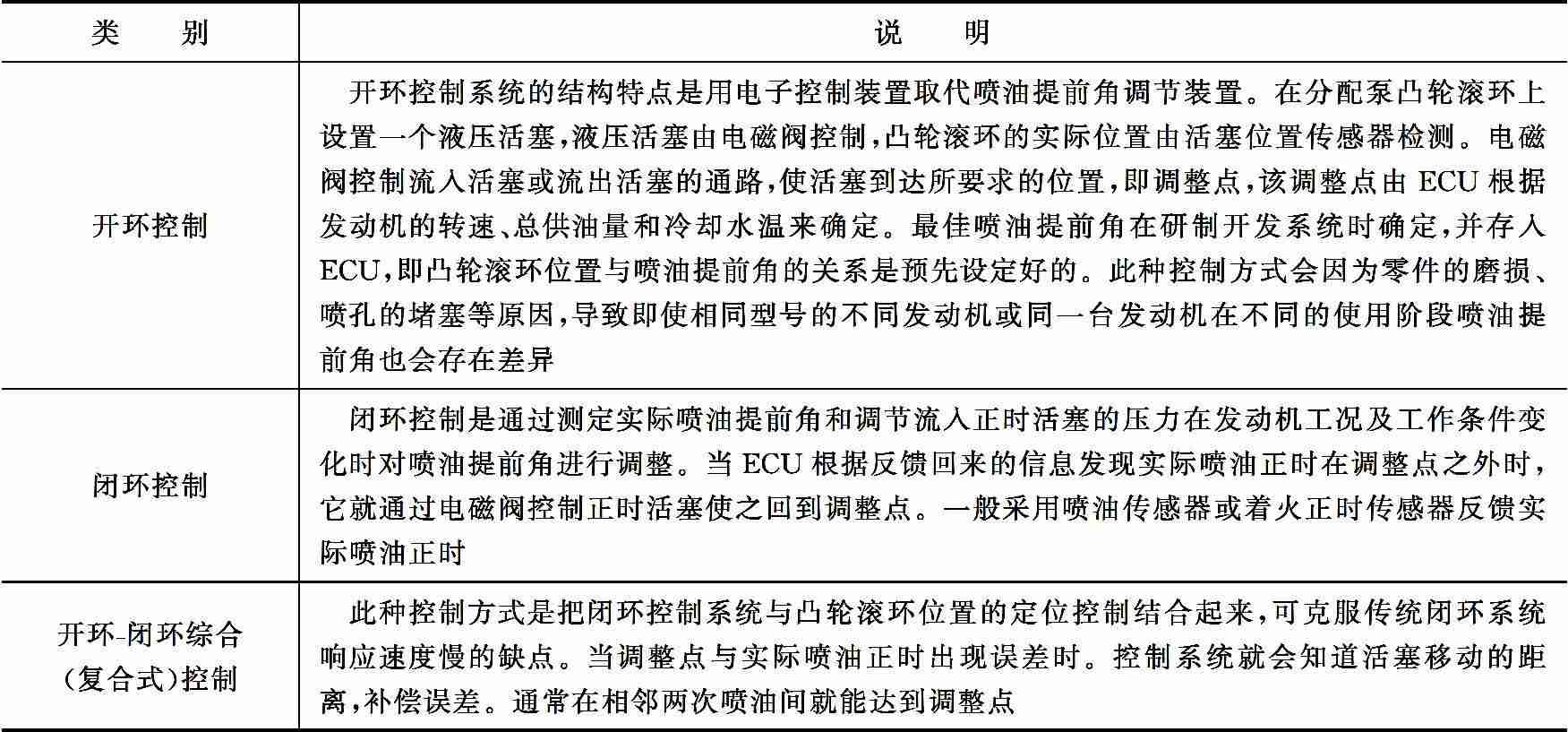

与汽油机电子控制系统一样,柴油机电子控制系统仍然是由信号输入装置、电子控制单元(ECU)和执行器三部分组成(表3-19)。

表3-19 柴油机电子控制系统的组成

2.柴油机电子控制系统基本工作原理

与汽油机电子控制系统一样,各种输入信号通过传感器及其他信号输入装置输入电子控制单元,经输入回路或模/数(A/D)转换器输入微机。在微机的存储器中,存有发动机的各有关调控参数或状态的目标数据。这些目标数据是柴油机的各种不同参数和最优运行结果的综合,一般通过统计或实测得到。当由传感器检测到的发动机的某一实际参数输入微机后,首先与存储器中的相应参数和最优运行结果比较,如果两者相同,则电控系统保持原状态,发动机继续按当前状态运行。实际参数偏离目标参数时,微机将根据偏离值的大小按一定的控制对策进行有关信息的处理。对数字信号的处理方法有两种:一是根据预定控制规律的控制算法对输入信号进行直接运算和处理,然后输出控制指令;二是对输入的数字信号进行特征抽取,即对输入信号的处理并非为了得到直接控制决策,而是从大量输入信号中抽取那些有用的信息,然后根据所抽取的特征值来决定控制决策,经运算处理后微机通过I/O接口输出控制指令信号,经输出回路放大后控制各有关执行器动作,使发动机相应参数或状态向目标逼近,接近程度也可由相应传感器来检测,并将检测结果反馈给电子控制单元(ECU)实现闭环控制,使柴油机按最佳状态运行。

喷油泵的喷射压力对于柴油机可燃混合气的形成及燃烧质量影响很大,尤其是直喷式柴油机。为了获得良好的燃烧性能,要求喷油压力较高。

柱塞式喷油泵的高压油管的压力与喷油泵转速和静态供油速率(每度凸轮轴转角的喷油量,以下简称供油速率)成正比。因此发动机在高速运转时,高压油管内的压力随喷油泵转速的升高而提高;反之在低速运转时高压油管内的压力将随喷油泵转速下降面降低。由于普通柱塞式喷油泵的供油速率是定值,若要改善低速时可燃混合气的形成及燃烧质量,必须保证低速时有高的喷油压力,即喷油泵应具有高的供油速率,但发动机高速运转时会导致高压油管内的压力过高。如果喷油泵的供油速率是可变的,则可以保证低速时具有高的喷油压力而在高速时高压油管内的压力又不至于过高,这是柴油机最理想的燃油喷射泵。电控预行程可控式喷油泵,也称为电控供油速率可控式喷油泵,正是按这种要求设计的一种新型电控喷射系统。

1.电子控制式喷油泵

电子控制式喷油泵的主体与普通喷油泵相同,只是调速器和喷油提前角调节器(时间控制器)由电子控制系统控制。影响喷油量及喷油提前角的有关因素通过传感器将信号输入电子控制单元,经分析处理后输出控制指令,通过电动调速器和时间控制器来控制燃油喷射量和喷油提前角。电子控制式喷油泵也分柱塞式和分配式两种形式。

(1)电子控制柱塞式喷油泵 电子控制柱塞式喷油泵的组成如图3-148所示。电子控制系统的输入信号由加速踏板位置传感器、水温传感器、N-TDC传感器(转速-凸轮轴位置传感器)、启动开关、空调开关等输入ECU,而检测实际动作值的反馈信号也通过时间传感器(装于时间控制器内)和控制杆位置传感器(装于电动调速器内)反馈给ECU(图3-148中虚线)。ECU对输入的控制信号和反馈信号进行分析处理,计算出相应的喷油量及喷油提前角控制参数值,分别送往电动调速器和电磁阀(图3-148中粗线),使调速器和时间控制器动作从而精确控制喷油量(由电动调速器控制)和喷油提前角(由时间控制器通过电磁阀控制)。

图3-148 电子控制柱塞式喷油泵的组成

① 喷油量的控制 喷油量的控制是由ECU控制电动调速器进行动作来实现增减喷油量的。电动调速器的结构如图3-149所示,它由电动助推器、连杆机构、控制杆等部分组成,控制杆位置传感器装于壳体内。由ECU输入的控制指令信号控制电动助推器的上下移动,通过连杆机构将助推器的上下移动变为控制杆的水平移动,从而实现喷油量的增减控制。

图3-149 电动调速器的结构

②喷油提前角的控制 喷油提前角的控制是由ECU控制电磁阀,电磁阀控制由发动机机油泵进入时间控制器的油压,从而使时间控制器动作以改变喷油泵凸轮轴与油泵驱动轴(曲轴)的相对位置来实现。时间控制器装于喷油泵驱动轴(曲轴)与喷油泵凸轮轴之间。

电磁阀的结构如图3-150所示。电磁阀为双组式,共有三个通道,P孔通发动机主油道,控制压力油由P孔进入电磁阀。R孔为回油通道,一部分机油从R孔流回发动机油底壳。A管是通往时间控制器的油道,控制机油由电磁阀经A管流入时间控制器。电磁阀受ECU控制,通过控制从R孔流回发动机的油量来控制从A管进入时间控制器的油压,从而控制时间控制器内的活塞的位置来实现喷油提前的调节。

图3-150 电磁阀的结构

时间控制器的结构如图3-151所示,它由缸筒、活塞、大小凸轮、法兰和圆盘等组成。受电磁阀流入的油压大小控制,活塞位置发生改变,通过活塞上的销带动凸轮偏转,从而使法兰(泵轴)相对于圆盘(发动机曲袖)偏转一定角度,实现喷油提前角的调节。

图3-151 时间控制器的结构

(2)电子控制分配式喷油泵 电子控制式分配式喷油泵的组成如图3-152所示。由于控制系统的输入信号由加速踏板位置传感器、转速传感器、燃油温度传感器、水温传感器、启动开关等输入ECU,检测实际动作值的反馈信号由控制套筒位置传感器反馈给ECU(图3-152中虚线),ECU对输入的控制信号和反馈信号进行分析处理,计算出相应的喷油量及喷油提前角控制参数值,分别送往电动调速器及时间控制器,使调速器和时间控制器动作,从而对喷油量和喷油提前角进行精确控制。

图3-152 电子控制分配式喷油泵的组成

① 喷油量的控制 喷油量的控制也是由ECU控制电动调速器中的控制套筒的位置来实现增减喷油量的。

电动调速器的构造如图3-153所示,其由转子式电磁执行器和油量控制机构组成。转子式电磁执行器的工作原理如图3-154所示。非对称磁极铁芯上绕有线圈,ECU根据有关输入信号可通过改变占空比的方法控制流入线圈电流的大小,就能使转子在0°~60°范围内旋转。通过转子轴端偏心安装的滚珠改变控制套筒的位置来实现喷油量的增减控制。当转子旋转时,轴端偏心安装的滚珠拨动控制套筒沿柱塞作轴向移动,从而增减喷油量。在转子上端装有控制套筒位置传感器,用以向ECU反馈喷油量的变化情况。控制套筒位置传感器属电涡流式角度传感器。

图3-153 电动调速器构造

图3-154 转子式电磁执行器的工作原理

② 喷油提前角的控制 电子控制分配式喷油泵喷油提前角由时间控制器(定时器)控制。时间控制器的结构如图3-155所示。时间控制器由正时控制阀(TCV)和正时活塞组成。正时控制阀受ECU控制,其作用是控制连接正时活塞高压室和低压室的中间通路,用以控制通往正时活塞高压室的油压实现对喷油提前角的控制。当正时控制阀线圈通电时,高压室与低压室连通,使得正时活塞两端的油压差消失。在回位弹簧的作用下,正时活塞回位,使喷油时间推迟。当正时控制阀线圈断电时,高压室与低压室隔断。正时活塞在高压油压力的作用下压缩回位弹簧向下移动,使凸轮盘相对于滚柱的位置产生偏转,则使喷油时间提前。由ECU控制正时控制阀线圈通电时的长短即可控制喷油提前角。通电时间长,喷油提前角减小;通电时间短,喷油提前角增大。

图3-155 时间控制器的结构

1—高压室(来自泵内);2—正时控制阀;3—低压室(通往输油泵吸入端);4—提前作用;5—回位弹簧;6—正时活塞;7—来自控制中心的驱动信号

柴油轿车发动机用电子控制VE型喷油泵(COVEC-Ⅰ)及日本五十铃公司4FBI柴油机电子控制系统(Ⅰ-TEC)均属上述类型的喷油泵。

2.丰田公司2L-THE型柴油机电子控制系统

丰田公司2L-THE型柴油机电子控制系统有ECD-Ⅰ型和ECD-Ⅱ型两种。ECD-Ⅰ型上还保留了一部分机械控制式喷油泵的机械控制机构,只是喷油量及喷油提前角采用电子控制方式,与前介绍的COVEC-Ⅰ型及Ⅰ-TEC型电子控制喷油泵大致相同,所不同的是喷油量的控制是采用溢流控制电磁铁使控制杆移动来控制溢流环(控制套筒)的位置,实现对喷油量的控制。ECD-Ⅱ型在喷油量的控制方式上有了根本的改变,它是通过ECU控制电磁溢流阀,定时开关溢流通路实现对喷油量的控制。即通过控制停止喷油的时间长短来控制喷油量。同时在喷油提前角控制中采用了着火正时传感器用以检测燃烧室内开始燃烧时刻。对点火提前角的控制更为精确。

(1)ECD-Ⅰ型柴油机电子控制系统 ECD-Ⅰ型柴油机电子控制系统的组成如图3-156所示。其输入信号由转速传感器、加速踏板位置传感器、水温传感器、进气温度传感器、进气压力传感器、发动机开关(E/G开关)、空调开关(A/C开关)、空挡启动开关等输入ECU。而检测实际动作值的反馈信号由溢流环位置传感器、正时活塞位置传感器反馈给ECU。控制喷油量的执行器是溢流控制电磁铁,控制喷油提前角的执行器是正时控制阀。此外进气节流控制、排气再循环控制的真空控制阀(VSV阀)均受ECU控制。

图3-156 ECD-I型柴油机电子控制系统的组成

1—溢流控制电磁阀;2—溢流环位置传感器;3—转速传感器;4—正时活塞位置传感器;5—正时控制阀;6—点火放大器;7—微机;8—E/G开关、A/C开关、空挡启动开关信号;9—进气与进气温度传感器;10—喉管总成;11,14—VSV阀;12—真空管;13—膜片;15—加速踏板位置传感器;16—加速踏板;17—进气压力传感器;18—水温传感器;19—排气;20—排放阀

①喷油量控制 在ECD-Ⅰ控制系统中,喷油量的控制是由溢流控制电磁铁使控制杆移动,控制溢流环(控制套筒)的位置来实现的。溢流控制电磁铁的结构如图3-157所示。它由定子线圈、弹簧、动铁芯、溢流环位置传感器等部分组成。溢流环位置传感器也是由线圈和铁芯组成的,其铁芯随电磁铁动铁芯的移动改变在其线圈中的位置,从而改变电感。由线圈输出相应的电压信号。溢流控制电磁铁的定子线圈电流大小受ECU控制,当线圈通电时,产生电磁吸引力吸引动铁芯克服弹簧的弹力移动。对动铁芯内回位弹簧的弹力要求很高,因为在控制电流一定时弹簧弹力的大小直接影响着动铁芯的移动量,也就直接影响喷油量。ECU控制流入定子线圈中电流的大小从而控制动铁芯的移动,通过控制杆控制溢流环(控制套筒)的位置实现喷油量的控制。流入定子线圈的电流在0.4~0.9A之间变化。

图3-157 溢流控制电磁铁的结构

1—溢流控制电磁铁;2—溢流环位置传感器;3—定子线圈;4—线圈;5,6—动铁芯及铁芯;7—线圈

② 喷油提前角的控制 在ECD-Ⅰ型系统中,喷油提前角的控制是由正时控制阀和控制正时器来完成的。电子控制正时控制阀及控制正时器的结构如图3-158和图3-159所示。正时控制阀电磁线圈受ECU控制,当电磁线圈通电时,电磁力吸引动铁芯,克服弹簧弹力向右移动,将连接控制正时器高压室及低压室的油路接通。当线圈中无电流通过时,在弹簧弹力作用下动铁芯向左移动,将高、低压空的通路切断。

图3-158 电子控制正时控制阀的构造

图3-159 电子控制正时器的构造

电子控制正时器正时活塞两端的油压受电子控制阀控制。当控制阀线圈通电时,正时活塞高、低压室被连通,两室压力差消失,正时活塞在回位弹簧的作用下右移,通过滑块销使喷油提前角增大。当控制阀线圈断电时,正时活塞高、低压室的油路被切断,正时活塞在高压油压力作用下压缩回位弹簧向左移动,使喷油提前角减小。在正时活塞移动时,其左端的正时器位置传感器的铁芯也相应移动。传感器线圈向ECU输入相应的喷油提前角变化信号。

五十铃4FBI的Ⅰ-TEC系统及丰田公司的2L-THE型柴油机的ECD-Ⅰ型及ECD-Ⅱ型控制系统均采用上述喷油正时控制方式。

(2)ECD-Ⅱ型柴油机电子控制系统 ECD-Ⅱ型柴油机电子控制系统的组成如图3-160所示。与ECD-Ⅰ型相比,ECD-Ⅱ型在结构上主要有以下差异。

图3-160 ECD-Ⅱ型柴油机电子控制系统的组成

①电磁溢流阀代替ECD-Ⅰ型中的溢流环(控制套筒)、溢流控制电磁铁及溢流环位置传感器。

②在滚环上装有检测泵轴转角的泵角传感器。

③用曲轴位置传感器检测发动机转速及曲轴位置。

④采用着火正时传感器检测燃烧室内开始燃烧的时刻,从而取消了ECD-Ⅰ型中的正时活塞位置传感器。

从工作原理来看,ECD-Ⅰ型与ECD-Ⅱ型主要有以下两点不同。

①喷油器的控制方法 ECD-Ⅱ型是通过电磁溢流阀直接控制柱塞的溢流通路,即直接控制高压燃油的溢油通路来实现的,大大提高了喷油量的控制精度。

②喷油提前角的控制 ECD-Ⅱ型由ECU根据曲轴位置传感器和泵角传感器的信号来计算确定,并由着火正时传感器的信号加以修正,ECU输出控制指令,驱动正时控制阀,从而控制正时活塞的位置来实现喷油提前角的控制。

3.喷油泵-喷油器式电控系统

如图3-161为一种用高速电磁阀控制的喷油泵-喷油器的结构。该系统通过高速电磁阀的开闭,控制高压燃油的回油通路的开闭时刻,从而控制喷油开始及停止的时刻来实现对喷油提前角及喷油量的控制。高速电磁阀受ECU控制,ECU根据发动机转速传感器、加速踏板位置传感器、水温传感器、进气温度及压力传感器的输入信号,经分析处理,计算出相应的最佳控制参数值,控制高速电磁阀电磁线圈电流导通与关断的时刻及通断时间的长短,从而实现对喷油提前角及喷油量的实时控制。

图3-161 一种用高速电磁阀控制的喷油泵-喷油器的结构

如图3-162为英国Lucas公司开发的重型卡车用的电子控制系统EUI喷油泵-喷油器的结构,该系统的组成如图3-163所示。ECU根据柴油机的转速传感器、加速踏板位置传感器、水温传感器、增压压力传感器等信号控制喷油泵-喷油器上的电磁阀,实现对喷油提前角及喷油量的控制。

图3-162 EUI喷油泵-喷油器的结构

图3-163 EUI喷油泵-喷油器系统的组成

如图3-164所示为Caterpillar公司开发的HEUI(hydraulic electronic unit injector)电控喷油系统。该系统的最大特点是喷油泵的柱塞采用液压驱动,这种方式可使喷油压力等控制不受发动机转速及负荷的影响。

图3-164 HEUI电控喷油系统的组成

柱塞式高压润滑油泵将压力升高到4~23MPa并泵入蓄压总管,通过控制阀作用在加压柱塞上,使加压柱塞下面的小活塞能产生30~120MPa的喷油压力,由喷油嘴喷出。电子控制单元(ECU)根据各有关信号控制喷油正时、喷油持续时间(喷油量)。

4.蓄压式电子控制喷油系统

蓄压式电控喷油系统的组成如图3-165所示,其由蓄压式燃油供给装置、电子液力控制喷油器和电子控制单元(ECU)三部分组成。

图3-165 蓄压式电控喷油系统的组成

1—油箱;2—燃油泵;3—阀门;4—蓄压器;5—压力传感器;6—蓄压器管;7—回油管;8—喷油器;9—蓄电池;10—电子控制单元a—到喷油器;b—接进气管压力;c—接冷却液温度;d—接喷油泵齿条位置;e—接蓄压器压力;f—到电子控制装置

(1)蓄压式燃油供给装置 蓄压式燃油供给装置由油箱、燃油泵、蓄压器、蓄压器管等组成。油路中有一个共用的蓄压器,其容量要足够大,一般为全负荷时循环供油量的400倍以上,这样可以保证在喷油期间压力波动不超过5%。蓄压器的压力由ECU通过控制压力调节阀进行控制,并使柴油机在启动和怠速时也能保证足够高的稳定油压。

(2)电子液力控制喷油器 电子液力控制喷油器的结构如图3-166所示,它由液力控制伺服阀及针阀组成。针阀的开启和关闭是由控制伺服阀通过伺服油路控制的。

图3-166 电子液力控制喷油器的结构

(3)电子控制单元 电子控制单元根据各传感器输入的信号,分析处理、计算出相应的控制指令,控制电子液力控制喷油器,实现对喷油正时、喷油量的控制。

蓄压式电控喷油系统结构庞大,德国MAN公司曾用于大型低速柴油机上。

5.预行程可控式喷油泵

(1)预行程可控式喷油泵的工作原理 所谓预行程是指喷油泵柱塞从下止点开始上升至关闭与储油室相通的进出油孔,在开始压送燃油之前的凸轮升程,如图3-167所示。普通柱塞式喷油泵的进出油孔设置在柱塞套筒上,当柱塞关闭进出油孔时,开始泵油的预行程是不能改变的,供油速率也是一定的。

图3-167 预行程

如果将预行程改为可调节式的,供油速率则可自由调节,这样就可以在发动机低速运转时增大预行程,提高柱塞速度,从而增大供油速率,使高压油管内的压力升高;在发动机高速运转时,用常规的预行程保持原有的供油速率,以控制高压管内的压力,防止其过分升高。预行程控制式喷油泵与普通喷油泵喷油管内压力随着预行程的增减,喷油开始的时刻也发生变化,高速时提前了,可得到相当于普通喷油提前角调节器的功能。预行程可控式喷油泵实际上可实现对供油速率和喷油提前角(供油提前角)的控制。

(2)预行程可控式喷油泵的结构特点 预行程可控式喷油泵的结构特点主要有两点:一是在柱塞套筒的下方设置有一个控制套筒,通过调节杆的上下移动来控制预行程量的变化;二是进油口设置在柱塞上,其燃油的喷射过程与普通型喷油泵不同。

(3)预行程可控式喷油泵的工作过程 预行程可控式喷油泵的工作过程见表3-20。

表3-20 预行程可控式喷油泵的工作过程

图3-168 预行程可控式喷油泵工作过程

从以上工作过程可看出,泵油量的大小取决于柱塞的有效泵油行程,而有效泵油行程又取决于开始泵油的时刻和停止泵油的时刻。开始泵油的时刻取决于预行程的大小。而停止泵油的时刻取决于柱塞上的螺旋凹槽与控制套筒上出油口的相对位置,即由调速器控制油量控制齿条转动柱塞来实现。在柱塞与控制套筒圆周位置一定时,只要使控制套筒沿柱塞上下移动,即可改变预行程,从而改变开始泵油的时刻。改变泵油量的同时也改变了喷油提前角。顶行程小,泵油时刻提前,泵油量大,预行程大,泵油开始的时刻晚,泵油量小。

(4)预行程控制机构 预行程控制机构如图3-169所示。控制套筒在导向杆的引导下可上下移动,而控制套筒的上下移动是由预行程执行机构(螺旋电磁线圈)通过U形接头转动定时杆,并由其上的销钉拨动控制套筒上下移动来改变预行程的。

图3-169 预行程控制机构

ECU根据发动机的转速、负荷、冷却水温度、进气温度、进气压力(增压压力)等有关信号,计算出最佳控制参数值,控制螺旋电磁线圈执行机构动作,控制预行程,并根据预行程位置传感器的反馈信号进行修正。

(5)预行程可控式喷油泵电子控制系统 预行程可控式喷油泵电子控制系统的组成如图3-170所示。控制系统的输入信号由发动机转速传感器、加速踏板位置传感器、水温传感器、增压压力传感器(进气压力传感器)、车速传感器、控制套筒位置传感器、齿条位置传感器等输入。执行器主要包括控制套筒执行机构(螺旋电磁线圈)、电动调速器、故障诊断灯、经济行驶灯及蜂鸣器等。系统控制功能主要有预行程控制(供油速率及喷油提前角控制)、喷油量控制、故障自诊断、经济行驶监控、自动控制车辆经济速度行驶等功能。

图3-170 预行程可控式喷油泵电子控制系统的组成

1.电控燃油喷射系统的类型

随着对柴油机排放性能要求的日益提高和电子技术的迅速发展,柴油机出现了由电子控制的不同类型的燃油喷射系统(EDC)。一般按照高压燃油机构的不同,EDC可分为直列泵电控喷射系统、分配泵电控喷射系统、泵喷嘴电控喷射系统和蓄压式共轨电控喷射系统。其中以蓄压式共轨电控燃油喷射系统最先进,它是将多个电控式的喷油器并联在一个高压蓄油器上,由电控制单元(ECU)控制喷油,称为共轨(CR)喷油。

电控蓄压式共轨燃油喷射系统(EDC-CR)是柴油机发展的新技术,也是现代柴油机应用最多的电控燃油喷射系统。

2.电控燃油喷射系统的优点

传统的柴油喷射系统是采用机械方式进行喷油量和喷油时间的调节及控制,由于机械运动的滞后性,调节时间长,精度差,喷油速率、喷油压力和喷油时间难于准确控制,导致柴油机动力和经济性能不能充分发挥,排气超标。研究表明,一般机械式喷油系统对喷油定时的控制精度为2°CA(曲轴转角)左右。而喷油始点每改变1°,CA燃油消耗率会增加2%,HC排放量增加16%,NOx排放量增加6%。

与传统的机械方式比较,电控柴油喷射系统具有如下优点。

①对喷油定时的控制精度高(高于0.5°CA),反应速度快。

②对喷油量的控制精确、灵活、快速,喷油量可随意调节,可实现预喷射和后喷射,改变喷油规律。

③喷油压力高(高压共轨电控喷油系统高达200MPa),不受发动机转速影响,优化了燃烧过程。

④磨损零部件少,长期工作稳定性好。

⑤结构简单,可靠性好,维修方便,适用性强,可以在新老发动机上应用。

⑥具有自诊断、检测功能。

3.电控燃油喷射系统的组成

以电控蓄压式共轨燃油喷射系统的组成为例,如图3-171所示,电控共轨系统可以分为两大部分(表3-21)。

图3-171 电控蓄压式共轨燃油喷射系统

表3-21 电控共轨系统的分类及说明

4.柴油机电控蓄压式共轨燃油喷射系统的主要部件

以与8140/43S系列柴油机(依维柯汽车用)匹配的MS6.3蓄压式共轨燃油喷射系统为例进行介绍。

(1)燃油供给系统 博世MS6.3共轨蓄压式燃油喷射系统由低压油路、高压油路、回油油路等组成。

①低压油路 低压油路为系统的供油油路,具有250~300kPa的供油压力。低压油路主要由燃油预滤清器、电动输油泵、燃油滤清器等器件组成,见表3-22。

表3-22 低压油路的组成

图3-172 电动输油泵的结构

图3-173 燃油滤清器的结构

一次性燃油滤芯旋装在壳体支架上,应定期更换。滤芯下方装有积水传感器,当积水达到一定量以后,仪表盘上的积水指示灯将亮起,此时应及时排除积水,防止水分进入高压油路。

②高压油路 高压油路的功用是为系统的管路输送高压油,其管路最高油压可达135MPa。高压油路由高压油泵、燃油压力调节阀、共轨蓄压器、共轨限压阀、燃油限流阀、电控喷油器等部件组成,见表3-23。

表3-23 高压油路的组成

图3-174 高压油泵的结构

图3-175 燃油压力调节阀的结构

图3-176 共轨蓄压器的结构

图3-177 燃油共轨限压阀的结构

图3-178 燃油限流阀的结构

图3-179 电控喷油器的结构

③回油油路 回油油路是低压油路和高压油路额外油量的回油通道。在8140/43S和8140/43N柴油发动机上,回油油路以五回油管接头盒为中心,如图3-180所示。五回油管接头分别是,电控喷油器至接头盒、接头盒至预热启动电磁阀、燃油压力调节阀至接头盒、接头盒至燃油箱、燃油滤清器至接头盒。

图3-180 五回油管接头盒的结构

回油油路上承受的燃油压力总体上较低(60~80kPa),但瞬时有可能较高,所以也要有足够的耐压性和良好的密封性。

为了保证发动机冷启动时电热启动器获得足够的燃油供应,在共轨蓄压器限压阀和接头盒的回油管道上,设有直径为3.5mm的量孔,以维持回油管路内具有稳定的燃油压力。此外,从燃油滤清器中心油管口处,有油管直接接至接头盒,以确保燃油的供应。

(2)电子控制系统 博世MS6.3蓄压式共轨燃油喷射系统电子控制部分由传感器、电控单元(ECU)和执行器三部分组成。传感器部分包括11种能探测和反馈发动机各种信息的传感器,将信息及时传输给ECU;ECU是整个系统的控制中枢,它将发动机的各种信息,经过内存逻辑对比和计算,再对各执行器准确发出各种控制指令;执行器部分是各种能做出启闭动作的电器元件,它会按ECU的指令准确动作,从而完成对发动机运转的最佳控制。

①传感器 传感器的类型及说明见表3-24。

表3-24 传感器的类型及说明

图3-181 飞轮转速传感器信号发生孔

图3-182 飞轮转速传感器

图3-183 凸轮轴位置传感器

图3-184 燃油压力传感器的外形

图3-185 加速踏板位置传感器

图3-186 离合器踏板传感器和制动踏板传感器

②电控单元(ECU)

a. ECU实质上是一个精心设计的微型电子计算机,它在获得各种传感器的信息后,经过与内存脉谱图的对比和计算,再按设计的工作模式,向发动机各执行元件发出指令信号,从而控制发动机按最优化的模式运转。其具体控制内容如下。

(a)当发动机转速在2800r/min以下时,ECU控制电磁喷油器均进行预喷,以减少直喷引起的噪声。

(b)燃油喷射压力按瞬时工况(转速、负荷)需要,ECU对喷油压力可在25~135MPa之间调整,并与喷射时间长短互补,以满足发动机负荷的要求。

(c)ECU对预喷提前角、预喷与主喷间隔时间、主喷提前角均按发动机瞬时工况即时调整确定。

(d)对发动机怠速控制和低速状态下的各缸平衡控制,以及发动机在各种转速下的平滑过渡。

(e)发动机加速时对喷油量的精确控制,以减少排放烟度,使之达到欧Ⅲ标准。

(f)对发动机最高转速的控制,当发动机转速达到4250r/min时,ECU将减少电控喷油器开启时间,来减少喷油量;当发动机转速超过5000r/min时,ECU即令电控喷油器停止工作。

(g)预热指示灯和EDC系统故障指示灯控制。当预热系统工作时,ECU令预热指示灯亮起,预热结束即熄灭;当电控蓄压式共轨喷射系统发生故障时,EDC系统故障指示灯即亮起或闪烁。

(h)发动机转速表和车速里程表的控制。由ECU采集的飞轮转速信号将同时传送至发动机转速表和车速里程表,供驾驶人观察。

(i)发动机熄火后的控制。当用点火钥匙熄火后,ECU仍获得专用继电器供电若干秒,使电控中心微处理器将有关信息存在电脑中,以便在以后的作业中,通过EDC故障诊断接口获得有关故障信息。

b.对各电控喷油器的实际喷油定时与喷油量的控制。ECU根据各种传感器的反馈信号,经过与CPU内存数据对比计算后确定。实际喷油量和喷油定时,主要与下列传感器信号有关。

(a)基本喷油量控制信号 发动机飞轮转速信号、加速踏板位置信号、空气流量(进气歧管绝对压力)信号等。

(b)补充喷油量控制信号 冷启动信号、冷却液温度信号、进气温度和压力信号、燃油温度信号等。

(c)修正喷油量控制信号 柴油机运行中因工况改变,各传感器随机反馈控制信号。

(d)喷油时刻控制信号 飞轮转速传感器信号、凸轮轴位置传感器信号等。

博世MS6.3系统的ECU外形如图3-187所示。它安装在发动机机舱左侧,其上部有两组43个端子的插头A和B。

图3-187 博世MS6.3系统的ECU外形

ECU除了对各执行器控制外,还有故障记忆功能(故障码)。故障码能用专用仪器或指示灯读出。

③执行器 电控喷油器是主要执行器之一,前面已经介绍,现只介绍以下几种执行器。

a.电动输油泵 启动发动机时,开启点火开关,ECU即令电动输油泵工作,并在汽车行驶中维持运转。如果发动机在9s内不能启动,ECU会取消向电动输油泵供电。

b.电热冷启动电磁阀 发动机冷启动时,当空气、冷却液、燃油温度传感器中任一传感器温度显示在0℃以下时,ECU即指令冷启动预热电磁阀开启,并向电热冷启动器塞头供电,直至发动机启动后为止。同时,仪表板上的预热指示灯同步显示。

c.燃油压力调节和第三泵电磁阀 该阀的功用是调节控制燃油压力和燃油量,ECU根据从各传感器采集到的发动机负荷的信息,及时向燃油压力调节器电磁阀发出启闭指令,以调节燃油压力。向第三泵电磁阀发出启闭指令,以控制燃油供应量。

d.电磁风扇离合器 当发动机冷却液温度达到(94±2)℃时,ECU即令电磁风扇离合器吸合,冷却风扇参加工作,当发动机冷却液温度降至(80±2)℃时,ECU又令电磁离合器断开,冷却风扇停止工作。

e.空调压缩机电磁离合器 空调压缩机由电磁离合器带动工作,当发动机冷却液温度超过105℃时,ECU指令电磁离合器断开,使空调压缩机停止转动一段时间,以保护冷气调节系统。

大众捷达轿车1.9L SDI电控柴油机的组成、油路及控制系统如图3-188~图3-190所示。

图3-188 大众捷达轿车1.9L SDI电控柴油机的组成

图3-189 大众捷达轿车1.9L SDI电控柴油机的油路

图3-190 大众捷达轿车1.9L SDI电控柴油机控制系统的组成