1.转向器的功用、类型和传动效率

(1)功用 转向器是转向系统中的减速增力传动装置,其功用是增大由方向盘传到转向节的力,并改变力的传动方向。

(2)类型 转向器的种类较多,一般按转向器中的传动副的结构形式分类。目前应用较广泛的有齿轮齿条式、循环球式和蜗杆曲柄指销式等几种。

(3)两个重要概念——转向器的传动效率与方向盘的自由行程

a.转向器的传动效率 它是转向器输出功率与输入功率之比。当功率由方向盘输入,从转向摇臂输出时,所求得的传动效率称为正传动效率;反之转向摇臂受到道路冲击而传到方向盘的传动效率则称为逆效率。

正、逆传动效率都很高的转向器(可逆式转向器),有利于汽车转向后转向轮的自动回正,方向盘“路感”很强,也容易在坏路行驶时出现“打手”,所以主要应用于经常在良好路面行驶的车辆。正传动效率远大于逆传动效率的转向器(极限可逆式),能实现汽车转向后转向轮的自动回正,路面冲击力只有很大时,方能部分地传到方向盘,“路感”较差,主要应用于中型以上的越野汽车、工矿用自卸汽车等。

b.方向盘的自由行程 为消除转向系统各传动件之间的装配间隙、克服弹性变形所空转过的角度称为方向盘的自由行程。

由于转向系统各传动件之间都存在着装配间隙,而且这些间隙将随零件的磨损而增大,因此在一定的范围内转动方向盘时,转向节并不随即同步转动,而是在消除这些间隙并克服机件的弹性形变后,才做相应的转动,即方向盘有一个空转过程。

方向盘的自由行程对于缓和路面冲击及避免驾驶员过于紧张是有利的,但过大的自由行程会影响转向灵敏性。所以汽车维护中应定期检查方向盘的自由行程。标准值:(按相关标准)机动车方向盘的最大自由转动量从中间位置向左或向右均应≤10°(最大设计车速≥100km/h的机动车)或15°(最大设计时速<100km/h的机动车)。若超过此规定值,则必须进行调整。通常是通过调整转向器传动副的啮合间隙来调整方向盘的自由行程。

(4)方向盘自由行程的检查 汽车每行驶12000km左右,应检查方向盘的自由行程,检查方法如下。

①将汽车停放在平坦、坚实的路面上,使前轮处于直线行驶位置。

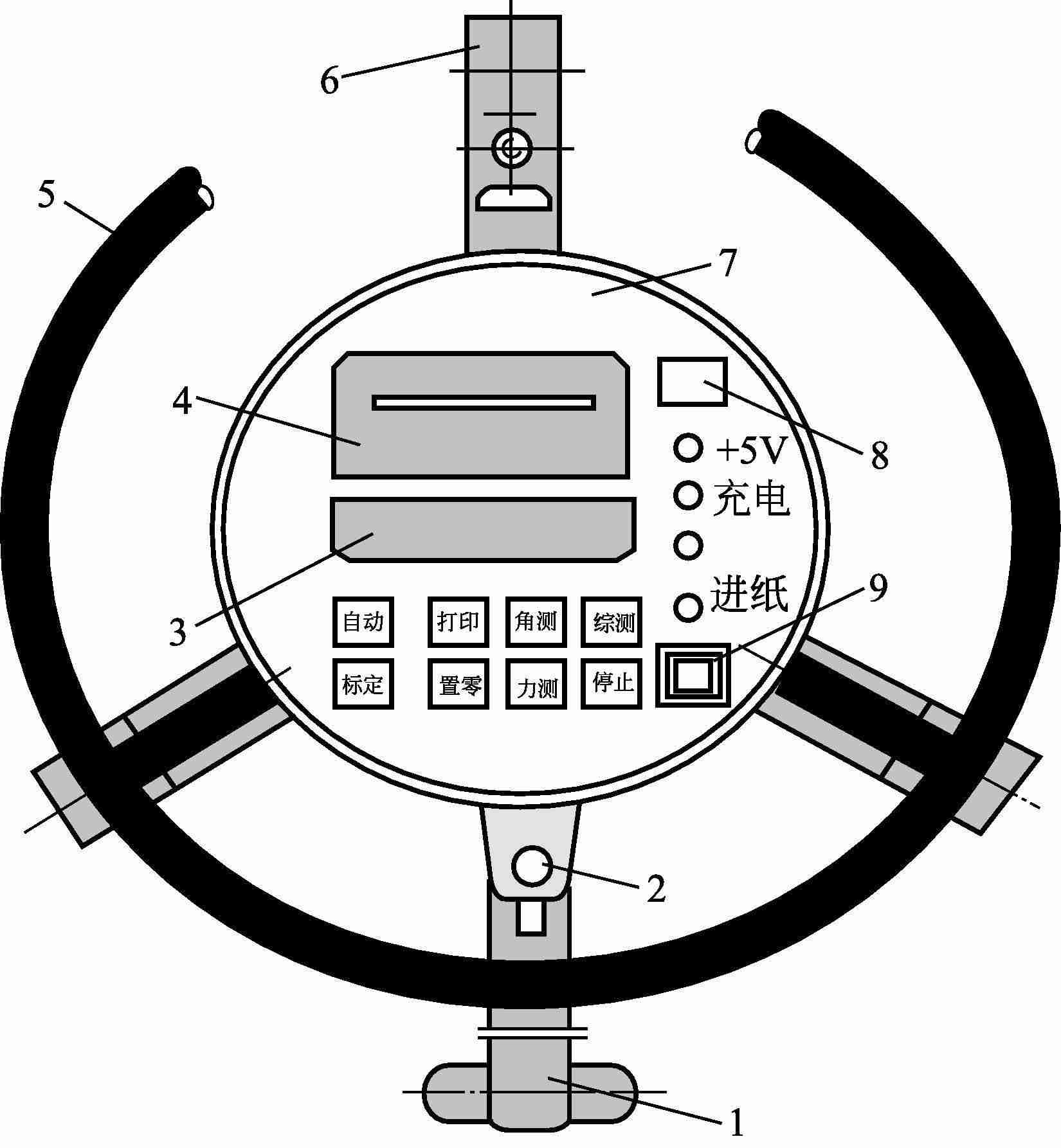

②将如图4-123所示的转向参数测量仪安装于方向盘上,将测量仪接好电源。

图4-123 方向盘自由行程检测用转向参数测量仪

1—固定杆;2—固定螺钉;3—显示器;4—打印机;5—操纵盘;6—连接叉;7—主轴箱;8—电压表;9—电源开关

③按下“角测”按钮,向一个方向缓慢转动方向盘直至车轮刚刚开始摆动,停止转动方向盘,仪器显示出方向盘的自由转动角度。将方向盘回正后,可测出另一个方向的自由转动角度。也可将方向盘打到一个车轮即将开始摆动到另一个车轮即将开始摆动的位置,既可测出方向盘的自由行程。

(5)齿轮齿条式转向系统方向盘自由行程的检查 使汽车前轮处于直线行驶状态,用指尖向左、向右侧轻轻推动方向盘,在方向盘外圆周上测量手感变重时(即轮胎开始转动)的自由行程。如该值在规定值之内,说明状况正常。桑塔纳轿车方向盘自由行程在方向盘边缘处测量,其值为15~20mm。原则上运动副为无间隙配合,应无自由行程。当自由行程过大时,说明齿条与转向齿轮啮合间隙偏大,或各连接处松旷,或齿轮磨损。调整补偿弹簧的压力,可使齿条微量变形,实现无间隙或小间隙啮合。

2.转向器的构造与工作原理

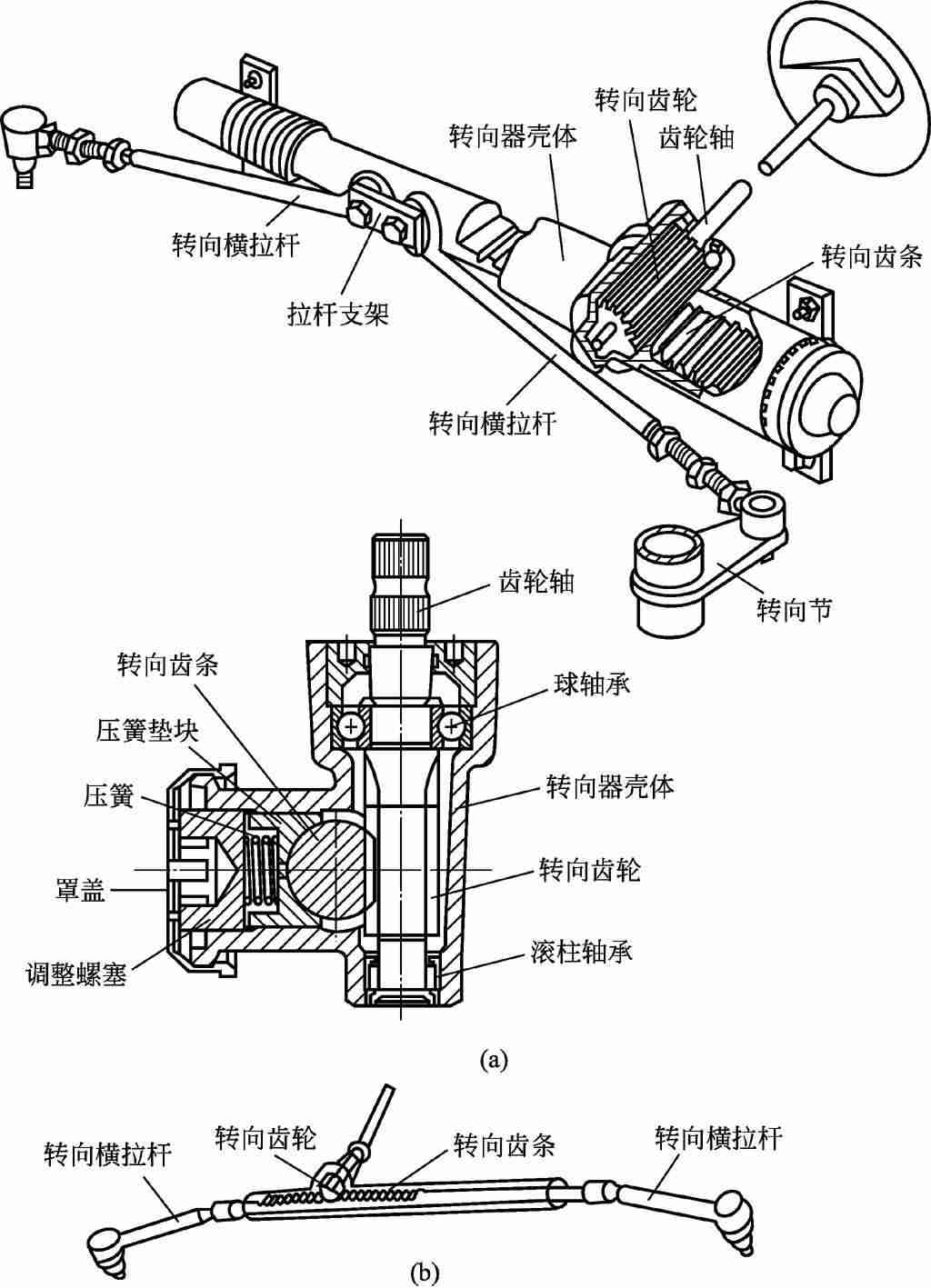

(1)齿轮齿条式转向器 如图4-124(a)所示,它主要由转向器壳体、转向齿轮、转向齿条等组成。转向器通过转向器壳体的两端用螺栓固定在车身(车架)上。齿轮轴通过球轴承、滚柱轴承垂直安装在壳体中,其上端通过花键与转向轴上的万向节(图中未画出)相连,其下部分是与轴制成一体的转向齿轮。转向齿轮是转向器的主动件。它与相啮合的从动件转向齿条水平布置,齿条背面装有压簧垫块。在压簧的作用下,压簧垫块将齿条压靠在齿轮上,保证两者无间隙啮合。调整螺塞可用来调整压簧的预紧力。压簧不仅起消除啮合间隙的作用,而且还是一个弹性支承,可以吸收部分振动能量,缓和冲击。

图4-124 齿轮齿条式转向器

转向齿条的中部[有的是齿条两端,如图4-124(b)所示]通过拉杆支架与左、右转向横拉杆连接。转动方向盘时,转向齿轮转动,与之相啮合的转向齿条沿轴向移动,从而使左、右转向横拉杆带动转向节转动,使转向轮偏转,实现汽车转向。

齿轮齿条式机械转向器因其结构简单,可靠性好,转向机构又几乎完全封闭,维修工作量少,也便于独立悬架的布置;转向齿轮啮合,无须中间传动,因此,操纵的灵敏性很好。同时转向齿条的节距由齿条端头起至齿条中心逐渐由大变小,转向齿轮与转向齿条的啮合深度逐渐变大,在转向盘转动量相同的条件下,齿条的移动距离在靠近齿条端头要比靠近齿条中心部位稍短些,从而使转向力变化微小,使转向器转矩传递性能好,而且转向非常轻便,将转向器的这种传动比称为“可变传动比”。因此,轿车已经广泛采用可变传动比的齿轮齿条式转向器。

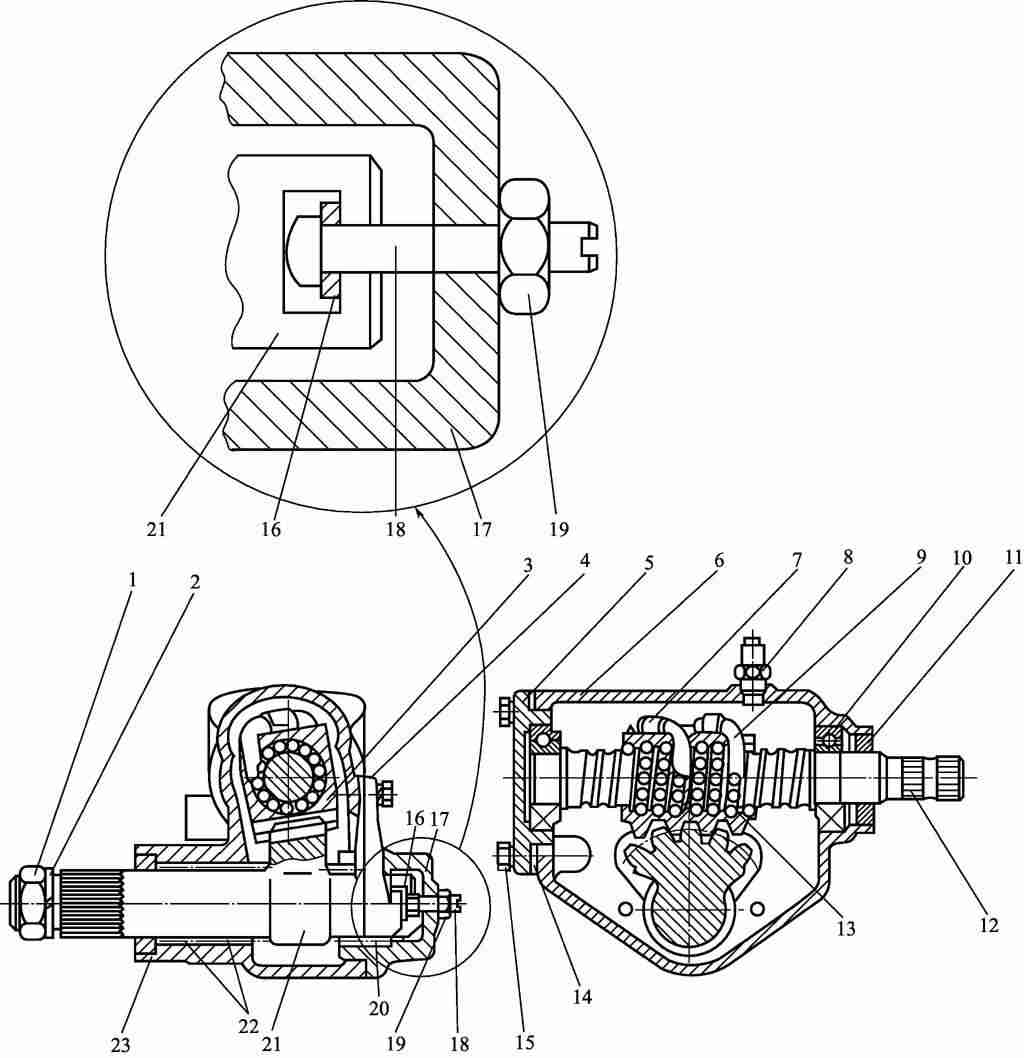

(2)循环球式转向器 循环球式转向器是一种常见的转向摇臂式机械转向器,如图4-125所示为解放CA1092型汽车的循环球式转向器。它有两级传动副,第一级传动副是转向螺杆12和转向螺母3;转向螺母3的下平面加工成齿条,与齿扇轴21内的齿扇相啮合,构成第二级传动副。显然,转向螺母3既是第一级传动副的从动件,也是第二级传动副的主动件。通过方向盘转动转向螺杆12时,转向螺母3不能随之转动,而只能沿转向螺杆12转向移动,并驱使齿扇轴(即摇臂轴)21转动。

图4-125 循环球式转向器

1—螺母;2—弹簧垫圈;3—转向螺母;4—转向器壳体密封垫圈;5—转向器壳体底盖;6—转向器壳体;7—导管夹;8—加油(通气)螺塞;9—钢球导管;10—球轴承;11,23—油封;12—转向螺杆;13—钢球;14—调整垫片;15—螺栓;16—调整垫圈;17—侧盖;18—调整螺钉;19—锁紧螺母;20,22—滚针轴承;21—齿扇轴(摇臂轴)

转向螺杆12支承在两个推力球轴承10上,球轴承的预紧度可用调整垫片14调整。在转向螺杆12上松套着转向螺母3。为了减少它们之间的摩擦,两者的螺纹并不直接接触,其间装有许多钢球13,以实现滚动摩擦。

当转动转向螺杆时,通过钢球将力传给转向螺母,使螺母沿转向螺杆12轴向移动。随着转向螺母3沿转向螺杆12做轴向移动,其齿条便带动齿扇绕着齿扇轴21做圆弧运动,从而使齿扇轴21连同摇臂产生摆动,通过转向传动机构使转向轮偏转,实现汽车转向。

由于摩擦力的作用,所有钢球13便在转向螺杆12与转向螺母3之间滚动,形成“球流”。

转向螺母3的下平面上加工出的齿条是倾斜的,与之相啮合的是变齿厚齿扇。只要使齿扇轴21相对于齿条做轴向移动,便可调整两者的啮合间隙。调整螺钉18旋装在侧盖17上。齿扇轴21靠近齿扇的端部切有T形槽,螺钉18的圆柱形端头嵌入此切槽中,端头与T形槽的间隙用调整垫圈16来调整。旋入调整螺钉18,则齿条与齿扇的啮合间隙减小;旋出螺钉则啮合间隙增大。调整好后用锁紧螺母19锁紧。

循环球式转向器与其他形式的转向器相比,其在结构上的主要特点是有两级转动副。其主要性能优点是传动效率高(正效率最高可达90%~95%),故操纵轻便,转向结束后自动回正能力强,使用寿命长。但因其逆效率也很高,故容易将路面冲击传给方向盘而产生“打手”现象。不过,随着道路条件的改善,这个缺点并不明显。因此,循环球式转向器广泛用于各类各级汽车。

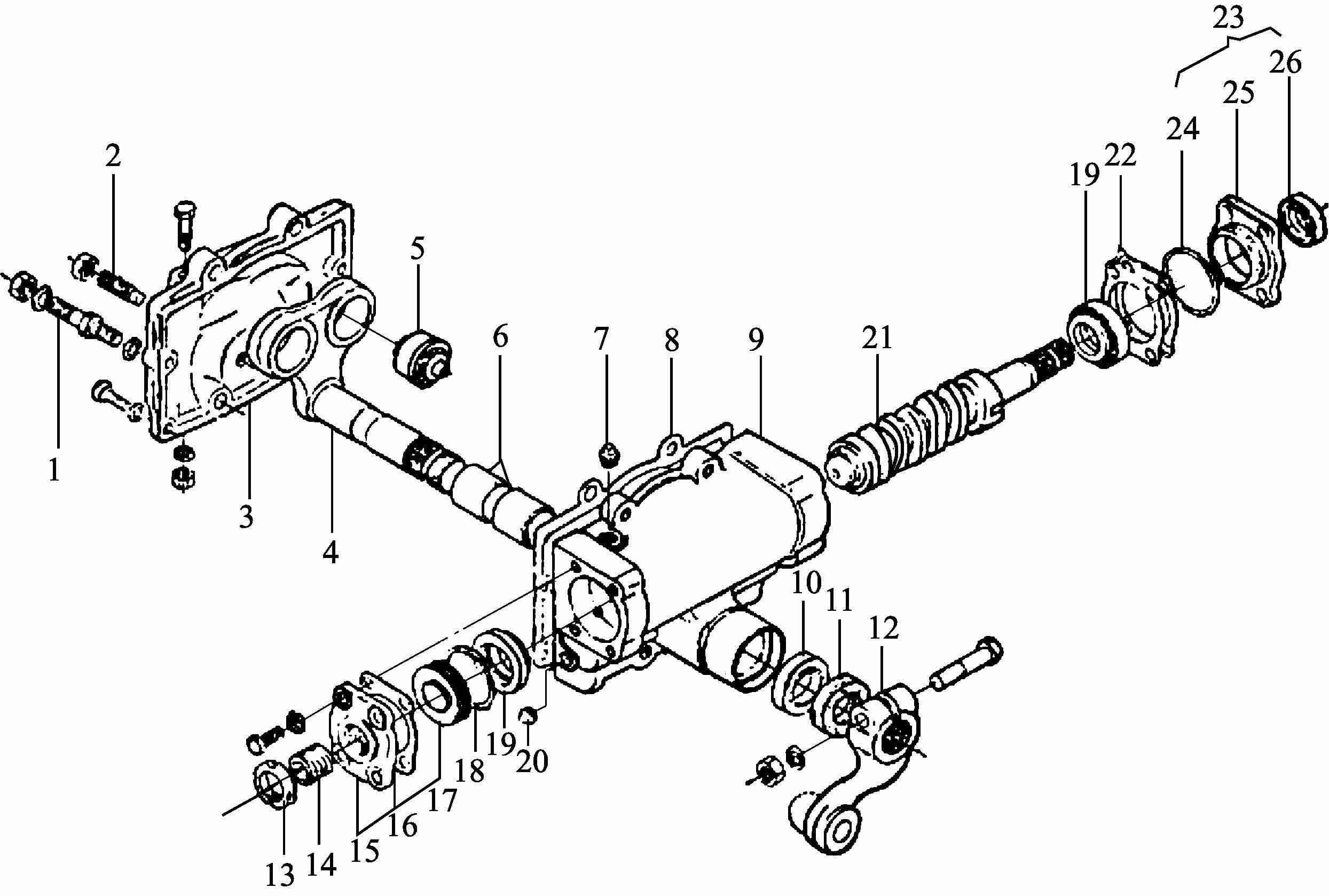

(3)蜗杆曲柄指销式转向器 如图4-126所示为东风EQ1090E型汽车所用的蜗杆曲柄双销式转向器,它主要由转向器壳体、转向蜗杆、转向摇臂轴、曲柄和指销、上下盖、调整螺塞和螺钉、侧盖等组成。

图4-126 EQ1090E型汽车所用的蜗杆曲柄双销式转向器

1—螺栓、螺母;2—摇臂轴调整螺钉及螺母;3—侧盖;4—摇臂轴;5—指销轴承总成;6—摇臂轴衬套;7—加油螺塞;8—侧盖衬垫;9—转向器壳体;10—油封;11—锁紧螺母;12—转向垂臂;13—螺母;14—蜗杆轴承调整螺塞;15—下盖;16—下盖衬垫;17—蜗杆轴承垫块;18,24—密封圈;19—蜗杆轴承;20—放油螺塞;21—蜗杆;22—调整垫片;23—上盖总成;25—上盖;26—蜗杆油封

转向器壳体固定在车架的转向器支架上。壳体内装有传动副,其主动件是转向蜗杆,从动件是装在摇臂曲柄端部的指销。具有梯形截面螺纹的转向蜗杆支承在转向器壳体两端的两个向心推力球轴承上。转向器下盖上装有调整螺塞,用以调整向心推力轴承的预紧度,调整后用螺母锁死。

蜗杆与两个锥形的指销相啮合,构成传动副。两个指销均用双列圆锥滚子轴承支承在曲柄上,并可绕自身轴线转动,以减轻蜗杆与指销啮合传动时的磨损,提高传动效率。销颈上的螺母用来调整轴承的预紧度,以使指销能自由转动而无明显轴向间隙为宜,调整后用锁片(图中未示出)将螺母锁住。

安装指销和双排圆锥滚子轴承的曲柄制成叉形,与摇臂轴制成一体。摇臂轴用粉末冶金衬套支承在壳体中。转向器侧盖上装有调整螺钉,旋入(或旋出)调整螺钉可以改变摇臂轴的轴向位置,以调整指销与蜗杆的啮合间隙,从而调整方向盘自由行程,调整后用螺母锁紧。摇臂轴伸出壳体的一端通过花键与转向摇臂连接。

汽车转向时,驾驶员通过方向盘转动转向蜗杆(主动件),与其相啮合的指销(从动件)一边自转,一边以曲柄为半径绕摇臂轴轴线在蜗杆的螺纹槽内做圆弧运动,从而带动曲柄及转向摇臂摆动,实现汽车转向。

蜗杆曲柄双销式转向器具有传动效率较高、转向轻便、结构简单、调整方便的优点。但其综合性能仍不及循环球式转向器,所以其应用面不广,有逐渐被淘汰的趋势。EQ1090型汽车采用了此种转向器。

1.车轮制动器的类型及工作原理

车轮制动器由旋转元件和固定元件组成。旋转元件与车轮相连接,固定元件与车桥相连接。利用旋转元件和固定元件之间的摩擦,使制动器产生制动力。

如图4-127所示为常用的鼓式和盘式制器制动原理示意。当摩擦蹄片压紧旋转的制动鼓或盘时,两者接触面之间产生摩擦,通过摩擦将汽车的动能转变为热能,并将热量散发到空气中,最终使车辆减速以至停车。

图4-127 常用的鼓式和盘式制动器原理示意

(1)盘式车轮制动器

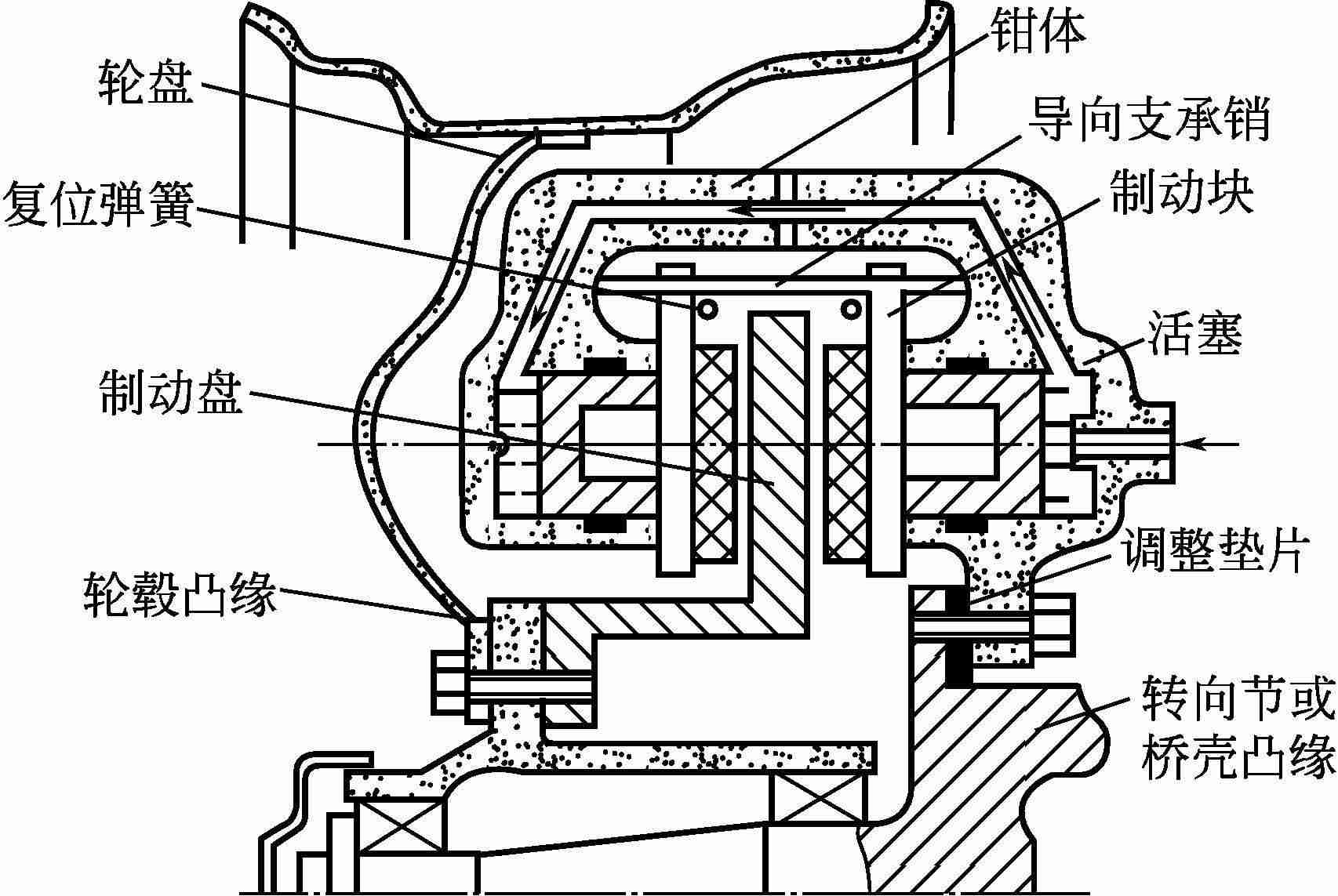

①盘式车轮制动器的结构组成 如图4-128所示,盘式制动器的旋转元件是制动盘,它和车轮固装在一起旋转,以其端面为摩擦工作表面。其固定的摩擦元件是制动块、导向支承销、轮缸及活塞,它们均被安装于制动盘两侧的钳体上,总称为制动钳。制动钳用螺栓与转向节或桥壳上的凸缘固装,并用调整垫片来调整钳与盘之间的相对位置。

图4-128 盘式制动器的基本结构

②工作原理 制动时,制动液被压入内、外两轮缸中,受液压作用的活塞朝制动盘方向移动,推动制动块紧压制动盘,产生摩擦力矩而制动。在此过程中,轮缸槽内的矩形橡胶密封圈的刃边在摩擦力的作用下产生微量的弹性变形。

放松制动踏板时,制动管路中液压系统压力消除,密封圈恢复到其初始位置,活塞和制动块依靠密封圈的弹力和弹簧的弹力回位。由于矩形密封圈刃边的变形量很微小,在不制动时,摩擦片与盘之间的间隙每边只有0.1mm左右,它足以保证制动的解除。

③类型 盘式制动器根据固定元件的结构形式可分为钳盘式制动器和全盘式制动器。

钳盘式制动器的固定元件为制动钳,制动钳中的制动块由工作面积不大的摩擦块与其金属背板组成,每个制动器中有2~4块。钳盘式制动器按制动钳固定在支架上的结构形式可分为固定式制动钳和浮动式制动钳两大类。根据浮动式制动钳在其支架上滑动支撑面的形式又分为滑销式制动钳和滑面式制动钳两种。

全盘式制动器的固定元件的金属背板和摩擦片都做成圆盘形,因而其制动盘的全部工作面可同时与摩擦片接触。全盘式制动器由于制动钳的横向尺寸较大,主要应用于重型车上。

④典型盘式制动器 如图4-129所示为桑塔纳轿车的盘式制动器,该制动器为浮钳盘式制动器。它由制动盘、内外制动片、制动钳壳体、制动钳支架、制动轮缸等组成。

图4-129 桑塔纳轿车的盘式制动器

制动盘固定在轮毂上,夹在内、外制动片中间,与车轮一起转动。制动钳通过螺栓与制动钳支架相连,支架固定于转向节凸缘上,钳体可沿螺栓做轴向移动。轮缸布置在制动钳的内侧。固定支架上有导轨,通过两根特制弹簧安装内、外制动片,内、外制动片可沿导轨做轴向移动。

浮钳盘式制动器的工作原理如图4-130所示。制动时,来自制动主缸的液压油通过油道进入制动轮缸,推动活塞及其制动片向右移动,并压到制动盘上,于是制动盘给活塞一个向右的反作用力F2,使得活塞连同制动钳体沿螺栓向左移动,直到制动盘右侧的制动片也压到制动盘上。此时,两侧的制动片都压在制动盘上,夹住制动盘使其制动。

图4-130 浮钳盘式制动器的工作原理

(2)鼓式车轮制动器 简单的鼓式车轮制动器由旋转部分、固定部分、张开装置和定位调整机构组成。

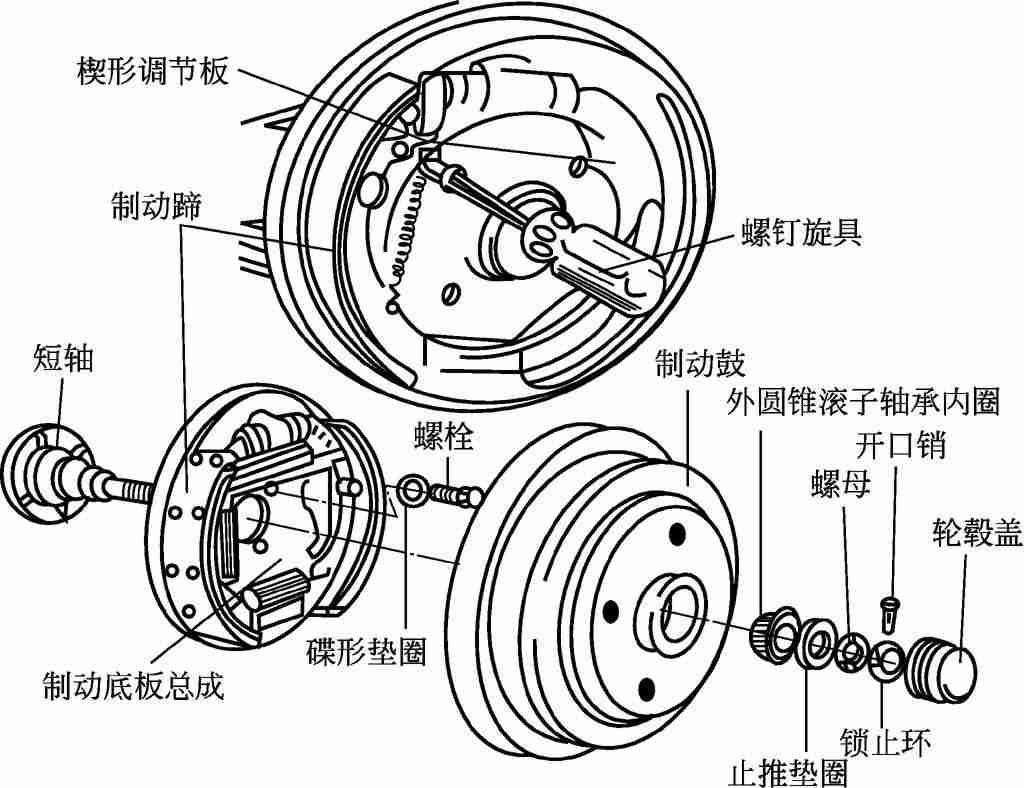

桑塔纳轿车后轮制动器为鼓式非平衡式车轮制动器。如图4-131所示,制动器的制动鼓通过轴承支承在后桥支承短轴上,与车轮一起旋转。拆卸车轮制动器时,应先拆下制动鼓。它的拆卸方法是,先撬下轮毂盖,取下开口销和锁止环,旋下螺母,取下止推垫圈和外圆锥滚子轴承内圈。将螺钉旋具插入制动鼓上的小孔,向上压楔形调节板,使制动蹄外径缩小后,再取下制动鼓。

图4-131 桑塔纳后轮制动器的拆卸

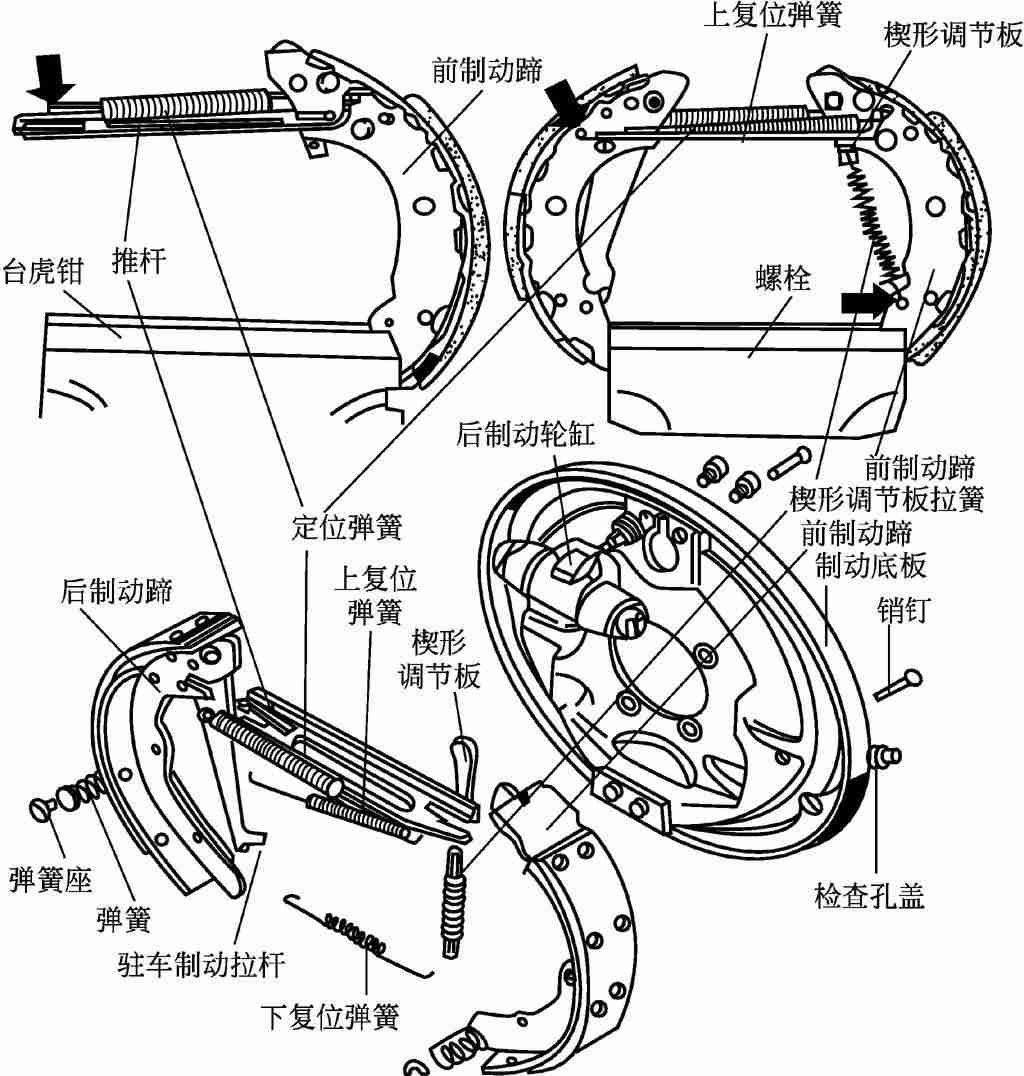

若要进一步分解,可按图4-132所示进行。

图4-132 桑塔纳后轮制动器的分解

先从驻车制动拉杆上摘下驻车制动器钢索,再用钳子压下弹簧座,并转动90°后,取下定位销、弹簧座和弹簧。从制动底板上取下制动蹄摩擦片总成,并将其夹紧在台虎钳上。依次拆下复位弹簧、楔形调节板拉簧,从前制动蹄上摘下定位弹簧,取下推杆和楔形调节板。最后旋下螺栓,从制动底板上取下制动轮缸。

2.驻车制动器的功用、分类和结构

(1)驻车制动器的功用 驻车制动器的功用是使车辆停驶后防止滑溜;坡道上顺利起步;行车制动效能失效后临时使用或配合行车制动器进行紧急制动。

(2)驻车制动器的类型 驻车制动器按其安装位置可分为中央制动式和车轮制动式两种。中央制动式通常安装在变速器的后面,其制动力矩作用在传动轴上;车轮制动式通常与车轮制动器共用一个制动器总成,只是传动机构是相互独立的。

驻车制动器按其结构形式可分为鼓式、盘式、带式和弹簧作用式。

(3)典型驻车制动器的结构及工作情况

①制动器的结构 如图4-133所示为东风EQ1090E型汽车驻车制动器的结构,该制动器为中央制动、鼓式、简单非平衡式驻车制动器。

图4-133 东风EQ1090E型汽车驻车制动器的结构

制动鼓通过螺栓与变速器输出轴的凸缘盘紧固在一起,制动底板固定在变速器输出轴轴承盖上,两制动蹄通过偏心支承销支承在制动底板上,其上端装有滚轮,在回位弹簧的作用下滚轮紧靠在凸轮的两侧,凸轮轴支承在制动底板的上部,轴外端与摆臂连接,摆臂的另一端与穿过压紧弹簧的拉杆相连,拉杆再通过摇臂、传动杆与驻车制动杆相连。驻车制动杆上连有棘瓜,驻车制动器工作时,棘瓜嵌入齿扇上的棘齿内,起锁止作用。解除制动时,需按下驻车制动杆上的按钮,使棘瓜脱离棘齿后才能扳动驻车制动杆。

②制动器的工作情况 进行驻车制动时,将驻车制动杆上端向后拉动,则制动杆的下端向前摆动,传动杆带动摇臂顺时针转动,拉杆则带动摆臂顺时针转动,凸轮轴也顺时针转动,凸轮则使两制动蹄以支承销为支点向外张开,压靠到制动鼓上,产生制动作用。当制动杆拉到制动位置时,棘爪嵌入齿扇上的棘齿内,起锁止作用。

解除制动时,按下驻车制动杆上的按钮使棘爪脱离棘齿,向前推动制动杆,则传动杆、拉杆、凸轮轴按逆时针方向转动,制动蹄在回位弹簧的作用下回位,制动蹄与制动鼓间恢复制动间隙,制动解除。

(4)一汽奥迪100型轿车驻车制动装置

①制动装置的组成 该制动装置由驻车制动器和操纵机构组成。如图4-134所示为带驻车制动器的车轮制动器。驻车制动杠杆上端通过平头销与后制动蹄相连,中上部卡入驻车制动推杆右端的切槽中作为支点,下端与拉绳相连。前后制动蹄的腹板卡在驻车制动推杆两端的切槽中,并分别用一根复位弹簧与推杆相连。操纵机构包括传动机构和锁止机构,传动机构由驻车制动操纵杆、调整拉杆及制动拉绳等组成。锁止机构由按钮、弹簧、限位块、棘爪压杆、棘爪和扇形齿等组成。

图4-134 带驻车制动器的车轮制动器

1—限位弹簧座;2—限位弹簧;3—限位销钉;4—制动底板;5—摩擦片;6—调节齿板拉簧;7—密封堵塞;8—铆钉;9—制动蹄腹板;10—调节齿板;11—驻车制动推杆;12—驻车制动推杆内弹簧;13—调节支承板;14—铆钉;15—前制动蹄;16—密封罩;17—支承座;18—轮缸壳体;19—活塞回位弹簧;20—放气螺钉;21—支承杆;22—皮圈;23—活塞;24—平头销;25—驻车制动器推杆外弹簧;26—驻车制动杠杆;27—后制动蹄;28—制动蹄回位弹簧;29—限位板;30—平头销;31—支承板

②制动装置的工作情况 进行驻车制动时,驾驶员拉起驻车制动操纵杆后,操纵力便通过调整拉杆、拉绳传到车轮制动器内的驻车制动杠杆下端,使之绕上端支点顺时针转动。制动杠杆转动过程中,其中间支点推动驻车制动推杆左移,使前制动蹄压向制动鼓。到前制动蹄压向制动鼓后,推杆停止运动,则驻车制动杠杆的中间支点变成其继续转动的新支点。于是驻车制动杠杆的上端右移使后制动蹄压靠到制动鼓上,施以驻车制动。此时,驻车制动操纵杆上的棘爪与扇形齿啮合,驻车制动操纵杆处于锁止状态。

解除制动时,须先将驻车制动操纵杆向后搬动少许,再压下驻车制动操纵杆端头的按钮,通过棘爪压杆使棘爪与齿板脱开,然后将驻车制动操纵杆推到释放位置后松开按钮。与此同时,制动蹄在复位弹簧作用下回位。

(5)东风EQ1141G汽车驻车制动器 如图4-135所示为东风EQ1141G汽车驻车制动器的结构简图。该制动器为强力弹簧驻车制动器。

图4-135 东风EQ1141G汽车驻车制动器的结构简图

1—小活塞;2—推杆;3—锥形回位弹簧;4—膜片;5—大活塞;6—弹簧;7—螺栓;8—推盘;9—后制动气室;10—驻车制动气室;11—接行车制动阀;12—接驻车制动阀

①制动器的结构 强力弹簧驻车制动器是一个双功能综合体。后制动气室和驻车制动气室通过隔板隔开,推杆外端通过连接叉与制动器的制动臂相连,其球面则支靠在和大活塞连为一体的推杆座中。预压的强力弹簧力图使小活塞保持在其气室的右端,因而通过推杆将后制动气室的大活塞回位弹簧压缩,使制动器产生制动作用。

拧出螺栓可使推杆回到左端位置而放松制动。

后制动气室9由行车制动控制阀控制;驻车制动气室10由驻车制动操纵阀控制。

为了掌握强力弹簧驻车制动器的结构,此处可结合剖开的实物或拆装过程加以强化。

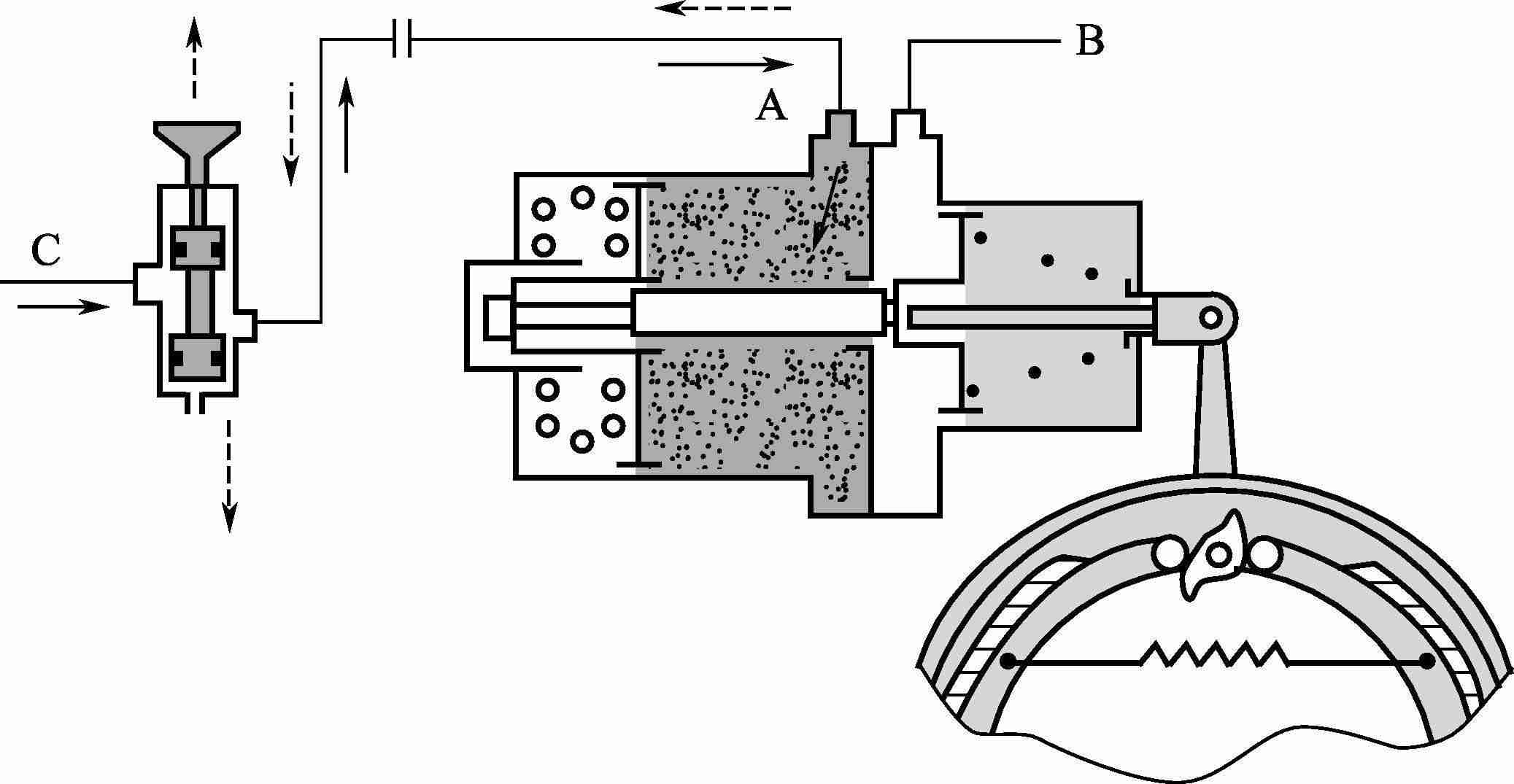

②工作情况 如图4-136所示为强力弹簧驻车制动器的工作原理图。

图4-136 强力弹簧驻车制动器的工作原理(不制动位置)

A—通驻车制动操纵阀;B—通行车制动控制阀;C—通储气筒

a.单独进行驻车制动时 汽车停驶后将驻车制动操纵阀拉出,驻车制动气室右侧的压缩空气便被操纵阀从下端气孔放出,此时A孔和B孔与大气相通。强力弹簧便伸张,其作用力依次经大活塞、螺栓7和推盘8将后制动气室的小活塞推到制动位置,并完全压缩锥形回位弹簧3(图4-135)。

b.正常行驶,不制动时 在汽车起步之前,应将驻车制动操纵阀推回到不制动位置,使压缩空气自储气筒经A口充入驻车制动气室右侧,压缩强力弹簧,将驻车制动大活塞推到左端不制动位置。同时,后制动气室小活塞也在其回位弹簧的作用下回到不制动的位置,汽车方可正常行驶。

c.单独进行行车制动时 行车中踩下行车制动踏板,压缩空气便经行车制动阀自B孔充入后制动气室而制动。

d.无压缩空气时 若汽车的气源或气路发生故障,不能对驻车制动气室充气,则弹簧将处于伸张状态,使汽车保持制动。

此时,若需要开动或拖动汽车,必须将驻车制动气室中的螺栓旋出,卸除弹簧对推盘的推力,使后制动气室的小活塞在回位弹簧的作用退回到不制动的位置,制动因而解除。